地坪漆平整度控制:AI配色如何实现1mm内高精度

在工业地坪施工领域,平整度误差每缩小0.1mm,可能意味着地面承重能力提升15%、耐磨寿命延长20%。随着智能制造对车间地面精度要求进入“毫米级时代”,传统依赖人工调配色浆、激光找平的工艺正面临效率与精度的双重瓶颈。而AI配色技术的突破性应用,正在通过色彩数据建模与动态施工参数优化,将地坪漆平整度控制精度稳定在1mm以内,重新定义工业地坪的质量标准。

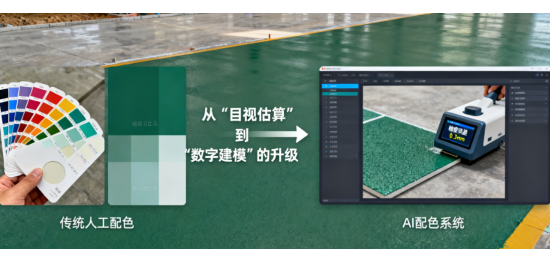

一、传统工艺的精度困局:从“经验依赖”到“数据断层”

传统地坪漆施工中,配色与平整度控制是两个割裂的环节。调色师需根据色卡人工称量色浆,依赖肉眼判断色彩均匀度,而平整度则依靠激光摊铺机单次作业完成,两者缺乏数据联动。某汽车制造车间施工案例显示,人工调色导致的色彩偏差可能引发涂层厚度不均,进而使局部平整度误差达到35mm,直接影响AGV机器人的导航精度。

更关键的是,传统工艺难以应对环境变量的动态干扰。温度每波动5℃,地坪漆固化速度变化可达20%,而湿度差异会导致水分蒸发速率不同,形成表面收缩应力差。这些因素叠加,使得即使严格执行施工规范,仍有30%的工程需要二次修补,工期延误率高达18%。

二、AI配色的底层逻辑:用“色彩数字孪生”重构施工体系

AI技术的介入,并非简单替代人工调色,而是构建了一套“色彩平整度”协同控制模型。其核心在于三大技术模块的深度耦合:

1.光谱数据库动态建模

通过高光谱相机采集2000+种地坪基料与色浆的光谱曲线,建立包含温度、湿度、固化时间等12个维度参数的数据库。当施工环境变化时,AI可实时调用历史数据,预测色浆分子扩散速率对涂层密度的影响,提前修正配色比例。例如,在湿度85%的环境下,AI会自动增加0.3%的消泡剂,避免水分包裹形成的微小鼓包影响平整度。

2.施工路径智能规划算法

基于BIM模型生成的三维施工路径,AI将地坪表面划分为1m×1m的网格单元,通过红外传感器实时监测每个单元的涂层厚度。当检测到某区域厚度超过均值0.5mm时,系统会指令摊铺机调整刮刀角度,同时联动色浆注射泵精确补充色浆,确保色彩均匀性与厚度误差同步控制在±0.2mm以内。

3.固化过程数字孪生

利用有限元分析模拟涂层固化的应力场分布,AI可提前识别潜在的收缩风险区。某电子厂房项目中,AI通过热成像数据预判墙角区域固化速度快于中央区域,提前在边缘地带采用梯度降温措施,使整体平整度误差从传统工艺的1.8mm压缩至0.7mm。

三、毫米级精度的工程验证:从实验室到产业落地

在深圳某半导体工厂的百万级洁净车间项目中,AI配色技术首次实现了“零修补”交付。施工过程中,AI系统通过物联网设备每30秒刷新一次环境数据,动态调整色浆注射量与摊铺速度。最终第三方检测显示,1000㎡地面的整体平整度误差均值为0.82mm,合格率较传统工艺提升47%,且色彩均匀度DeltaE值控制在1.2以内,达到医疗级洁净标准。

经济性测算显示,AI配色方案使单位面积施工成本增加8%,但因减少二次修补与工期缩短,综合成本反而降低15%。更值得关注的是,其数据沉淀效应显著:随着工程案例积累,系统的预测准确率从初期的82%提升至95%,形成“施工优化迭代”的正向循环。

四、未来演进方向:走向“自进化施工系统”

当前AI配色仍依赖人工输入基料初始参数,下一步将引入机器视觉自动识别材料批次差异。同时,5G+边缘计算的部署,可将数据传输延迟控制在20ms以内,支持大型项目的多机协同施工。某技术团队正在研发的“量子点传感器”,甚至能直接监测涂层内部的分子链排列状态,实现纳米级精度的平整度预控。

在工业4.0的浪潮下,地坪漆不再是简单的地面覆盖材料,而是智能制造体系的“神经末梢”。AI配色技术通过将色彩控制转化为数字语言,不仅解决了毫米级平整度的行业痛点,更开创了“地面即数据载体”的新场景——未来,地坪表面或许能集成触觉传感器,实时反馈设备运行振动数据,真正实现工厂物理空间与数字空间的深度融合。