工业地坪漆施工全流程解析:混凝土基面含水率控制与研磨标准

在工业地坪漆施工中,混凝土基面的处理质量直接决定了涂层的附着力、耐久性及整体性能。其中,含水率控制与研磨工艺作为基面处理的核心环节,长期以来因技术细节复杂、标准执行差异大,成为影响工程质量的关键痛点。本文将从混凝土基面含水率的科学控制方法、研磨工艺的标准化流程两大维度,结合工程实践案例,系统拆解工业地坪漆施工中基面处理的技术要点,为行业提供兼具专业性与实操性的解决方案。

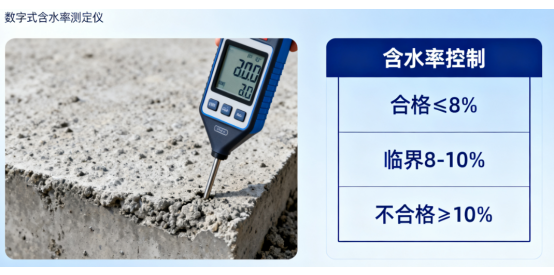

一、混凝土基面含水率控制:从原理到实操的全维度把控

混凝土基面含水率过高是导致地坪漆涂层起泡、脱层的首要原因。水分子在涂层下方受热膨胀产生压力,当压力超过涂层附着力时,便会引发涂层与基面的剥离。因此,含水率控制需贯穿从基面养护到施工前检测的全周期。

(一)含水率超标的三大隐蔽成因

1.养护期不足的“隐性风险”:部分工程为赶工期,在混凝土浇筑后7天内即开始涂装施工。此时混凝土内部水泥水化反应尚未完成,游离水未充分蒸发,表层看似干燥,实则内部含水率可达8%12%(标准要求≤6%)。某汽车零部件车间项目曾因养护仅5天施工,3个月后涂层出现大面积鼓泡,返工成本增加40%。

2.环境湿度的“动态干扰”:南方梅雨季节或地下室等封闭环境中,混凝土基面易因毛细吸附作用吸收空气中的水分。某电子厂房在相对湿度85%的环境下施工,未采取降湿措施,导致基面含水率回升至7.2%,后期涂层出现针孔状缺陷。

3.基层结构的“水分截留”:混凝土振捣不密实形成的蜂窝孔洞、施工缝处理不当等问题,会导致水分在局部积聚。某物流仓库地坪施工中,因伸缩缝未做防水隔离,雨水渗透后使局部含水率高达9%,造成200㎡涂层失效。

(二)三级检测体系:告别“经验主义”依赖

1.初检:快速筛查(施工前7天)

采用塑料薄膜覆盖法:将1m×1m聚乙烯薄膜紧密贴附基面,四周用胶带密封,放置24小时后观察薄膜内侧是否结露。若出现水珠或雾状凝结,表明含水率超标。此方法适用于大面积快速排查,准确率约80%。

2.复检:精准定量(施工前2天)

使用混凝土含水率测定仪(如CM8800型),在基面随机选取10个检测点(每100㎡不少于3点),探针插入深度20mm,读取数值并计算平均值。需注意避开钢筋、预埋件位置,检测误差应控制在±0.5%以内。

3.终检:局部验证(施工前1小时)

对初检、复检合格区域的边角、地漏周边等风险点,采用烘干法验证:钻取直径50mm、深度20mm的混凝土芯样,放入105℃烘箱烘干至恒重,通过重量差计算含水率。该方法为仲裁级标准,可作为争议解决依据。

(三)靶向降湿技术:针对不同场景的解决方案

自然干燥强化:在基面铺设透气型塑料布,边缘翘起10cm形成“空气流通层”,配合轴流风机(风量≥5000m³/h)定向排风,可使含水率下降速率提升1.5倍。

物理脱水:对局部高含水率区域(如8%10%),采用喷砂处理(压力0.50.7MPa)去除表层23mm疏松层,暴露内部干燥结构。某食品车间采用此方法,3天内使含水率从8.5%降至5.8%。

化学防潮:在含水率6%8%的临界状态时,可涂刷渗透型防潮底漆(如改性环氧封闭剂),其小分子成分能渗透35mm,与水泥水化产物反应形成憎水层,阻断水分迁移路径。

二、研磨工艺标准化:从“粗糙找平”到“精细处理”的升级

混凝土基面研磨不仅是为了获得平整表面,更重要的是通过机械作用打开基面孔隙,增强涂层附着力。某化工车间地坪施工对比实验显示:规范研磨处理的基面,涂层附着力可达5.2MPa,未研磨基面仅2.8MPa(标准要求≥3MPa)。

(一)研磨设备与磨片选型的“黄金组合”

工序阶段设备类型磨片目数作用效果施工参数

粗磨(第一遍)重型研磨机(≥7.5kW)3050目去除浮浆、找平高低差(≤2mm/2m)行走速度1.52m/min,重叠1/3

中磨(第二遍)中型研磨机(5.5kW)100150目消除粗磨痕迹,形成均匀纹理行走速度22.5m/min,交叉研磨

精磨(第三遍)轻型研磨机(3kW)200300目降低表面粗糙度(Ra≤6.3μm)真空吸附功率≥2.2kW

设备选型禁忌:禁止使用手持角磨机进行大面积研磨,其易造成基面波浪形起伏(偏差可达35mm/2m),且扬尘量是专业研磨机的5倍。

(二)研磨质量的“四维验收标准”

1.平整度:用2m靠尺检查,间隙≤2mm,且每米长度内间隙超过1mm的点数不超过2个。

2.清洁度:研磨后基面无浮灰、水泥渣,用白色干布擦拭,布面污染面积≤5%。

3.纹理均匀性:表面呈现均匀的“荔枝皮”状纹理,无明显划痕或漏磨区域。

4.附着力增强指标:通过划格试验(划格间距2mm,胶带剥离后涂层脱落≤5%)验证研磨效果。

(三)特殊基面的研磨处理方案

起砂基面:“硬化+研磨”复合工艺

对表面强度不足(回弹值≤25MPa)的混凝土,先涂刷混凝土硬化剂(如锂基渗透剂),养护24小时后再进行研磨。某制衣厂旧地坪改造中,通过此工艺使基面耐磨性提升300%,研磨效率提高25%。

油污基面:“脱脂+研磨”分步处理

先用碱性脱脂剂(pH值1012)喷淋浸泡30分钟,高压水枪冲洗后,采用钢丝轮磨片(80目)进行粗磨,彻底去除油膜污染。某机械加工厂项目通过该方法,使油污区域附着力从1.8MPa提升至4.5MPa。

三、协同施工管理:含水率与研磨的“动态平衡”

基面处理不是孤立工序,需与后续涂装环节形成闭环管理。某新能源电池车间采用“含水率研磨涂装”三参数联动机制:在研磨后立即检测含水率,若因机械摩擦生热导致水分蒸发过度(≤4%),则进行雾化增湿至5%6%,避免基面过于干燥导致涂层附着力下降。

施工窗口期控制:研磨后基面暴露时间应≤4小时,防止二次污染或水分回升。夏季高温时段需在研磨后2小时内完成底漆施工,冬季低温环境可延长至6小时,但需关闭门窗防止潮气侵入。

工业地坪漆施工中,混凝土基面含水率控制与研磨标准是“隐藏的工程生命线”。通过建立“检测处理验证”的全流程管控体系,摆脱对经验的依赖,可使涂层使用寿命从35年延长至810年。未来,随着红外含水率检测仪、3D研磨路径规划等技术的应用,基面处理将迈向“数字化精准施工”新阶段,为工业地坪的高质量发展奠定坚实基础。