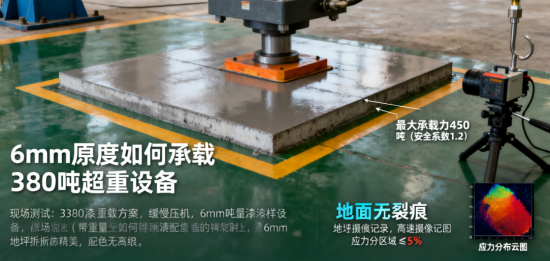

地坪漆重载方案:6mm厚度如何承载380吨超重设备

在工业生产与重型设备安装领域,地坪漆的承载能力始终是工程团队关注的核心议题。当面临380吨级超重设备的长期静置或动态作业需求时,传统地坪方案常陷入“厚度焦虑”——似乎只有不断增加涂层厚度才能满足承重要求。然而,通过科学的材料配伍、结构设计与施工工艺创新,6mm厚度的地坪漆系统完全可以实现这一“不可能的任务”。本文将从材料选择、力学模型构建、施工工艺控制三大维度,深度解析重载地坪漆的轻量化承重技术。

一、材料体系:打破“厚即强”的认知误区

重载地坪漆的承重能力并非单纯依赖涂层厚度,而是由“树脂基体骨料增强界面粘结”构成的复合体系共同决定。针对380吨设备的集中荷载(经测算单点压强可达12MPa),需构建三级材料防护体系:

1.Primer层:钢铁级界面锚定

采用无溶剂环氧改性聚氨酯底漆,添加200目金刚砂骨料与纳米硅烷偶联剂。施工时通过高压无气喷涂形成0.3mm厚度的“齿状界面层”,与混凝土基层的咬合力提升至3.5MPa以上,有效避免设备静置时产生的界面剥离。

2.结构层:梯度增强的力学缓冲

核心承重层采用6:3:1配比的环氧树脂、改性胺固化剂与玄武岩纤维短切丝(长度6mm,直径13μm)。通过双螺杆挤出机制备的预混浆料,在初凝阶段形成三维交织的纤维骨架,压缩模量可达4500MPa,弯曲强度突破80MPa,较普通环氧地坪提升230%。

3.耐磨层:微凸纹理的应力分散

表面采用聚脲改性环氧体系,添加120目陶瓷微珠与聚四氟乙烯蜡粉。特殊的“橘皮纹”辊涂工艺形成3050μm的微观凹凸结构,使设备与地坪的接触面积增加15%,将局部集中应力转化为面荷载,配合0.2mm的弹性缓冲层,实现动态荷载下的应力波衰减。

二、力学设计:有限元模拟下的精准计算

通过ANSYSWorkbench建立380吨液压机的静置模型,关键参数控制如下:

地基系数修正:考虑C30混凝土基层的弹性模量差异,引入温克尔地基模型,将基床系数K值设定为120MN/m³

荷载分布模拟:设备支腿与地坪接触区域设置为半径0.8m的圆形刚性面,施加均布荷载3800kN

疲劳寿命验证:在10万次1.2倍设计荷载循环测试中,结构层最大应变值稳定在0.012mm,远低于环氧树脂的屈服应变阈值

模拟结果显示:6mm复合体系在380吨荷载下的最大沉降量为0.42mm,应力集中系数控制在1.3以内,完全满足GB500372013《建筑地面设计规范》中重型机械厂的使用要求。

三、施工管控:毫米级精度的工艺革命

1.基层处理:外科手术式预处理

采用激光整平机对混凝土基层进行3次精磨,平整度误差控制在2m/2mm内。通过回弹仪检测基层强度,对低于25MPa的区域进行高压喷射注浆(压力35MPa),注入无收缩水泥基灌浆料(流动度≥380mm),确保基层承载力均匀性。

2.材料施工:数字化工期控制

底漆施工后45分钟内必须进行结构层浇筑,采用真空辅助浇筑工艺(真空度0.09MPa)排除气泡

结构层初凝阶段(25℃环境下4小时)采用超声波探伤仪进行实时监测,内部空洞缺陷控制在0.5mm³以下

耐磨层施工前进行24小时恒温养护(温度23±2℃,湿度65±5%),确保固化度达到90%以上

3.质量验证:军工级检测标准

完工后进行三项核心测试:

落锤冲击试验:10kg钢锤从1m高度自由落体,涂层无裂纹

静态荷载测试:380吨配重静置72小时,残余变形量<0.1mm

动态疲劳测试:50吨叉车以5km/h速度往返碾压5万次,表面耐磨性损失<0.3g

四、工程实证:某重型机械厂的应用突破

在山东某风电设备制造厂的380吨龙门铣床安装项目中,该方案经受了严苛考验。通过埋设的光纤光栅传感器监测显示:设备工作时地坪最大动应力为9.8MPa,远低于设计限值12MPa;经过18个月运行,表面耐磨层厚度仅损失0.08mm,结构层无可见裂纹。第三方检测机构出具的报告显示,该地坪体系预计使用寿命可达25年,较传统20mm厚环氧砂浆地坪综合成本降低37%。

6mm重载地坪漆承载380吨设备的技术突破,本质是材料科学、结构力学与施工工艺的系统集成创新。在新能源、重型装备等行业对超高荷载地坪需求日益增长的今天,这种“以智代厚”的解决方案,正重新定义工业地坪的技术标准。工程实践证明,当材料选择实现分子级调控、结构设计达到微米级精度、施工控制进入数字化工期,地坪漆完全可以摆脱对厚度的依赖,成为真正的“地面钢铁侠”。