旧地面翻新地坪漆处理方案:起砂基层加固与裂缝封闭技术要点

在工业厂房、仓储物流中心及商业空间的使用过程中,地面长期承受重载碾压、化学腐蚀及温度变化等因素影响,极易出现起砂、裂缝等病害。传统翻新工艺往往因基层处理不到位导致地坪漆脱层、鼓泡,后期维护成本居高不下。本文结合工程实践,从起砂基层加固与裂缝封闭两大核心环节,系统阐述旧地面翻新中地坪漆施工的关键技术要点,为行业提供兼具经济性与耐久性的解决方案。

一、起砂基层的成因分析与检测评估

地面起砂主要表现为表层水泥砂浆或混凝土骨料松散剥离,用硬物划擦会出现粉末状脱落。其成因可归纳为三大类:一是原始施工缺陷,如水泥标号不足、水灰比失衡或养护不及时;二是使用环境因素,包括长期潮湿、化学介质侵蚀(如油污、酸碱溶液)及频繁冲击荷载;三是基层老化,混凝土碳化深度超过3mm时表面强度会显著下降。

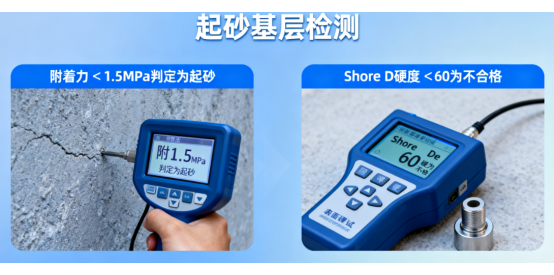

现场检测方法:

1.回弹仪测试:使用混凝土回弹仪检测基层表面硬度,回弹值<25MPa时需进行加固处理;

2.拉拔试验:采用附着力测试仪测定表面粘结强度,标准值应≥1.5MPa;

3.深度检测:用冲击钻取芯观察起砂层厚度,超过5mm时需机械打磨至坚实基层。

二、起砂基层加固技术:从材料选择到施工工艺

(一)加固材料体系

1.高渗透型界面剂

选用含硅烷改性环氧树脂的双组份界面剂(如E51环氧树脂+聚酰胺固化剂),渗透深度可达35mm,能与基层形成"锚栓效应"。施工前需按1:0.8的配比混合,采用滚涂方式确保覆盖率≥200g/㎡。

2.聚合物修补砂浆

针对局部深坑(深度>10mm),采用P.O42.5水泥+聚丙烯纤维+乳胶粉配置修补砂浆,水灰比控制在0.350.4,初凝时间宜≥45分钟,终凝后需洒水养护7天。

(二)分层施工工艺

1.机械预处理:使用60目金刚石磨片打磨表面,去除浮砂及疏松层,真空吸尘后用高压水枪冲洗;

2.界面处理:待基层含水率<8%时,涂刷第一道界面剂,间隔4小时后涂刷第二道,确保渗透均匀;

3.整体加固:对回弹值偏低区域(2025MPa),采用1:3干硬性水泥砂浆(掺5%硅灰)进行10mm厚找平,初凝前用木抹子搓毛以增强粘结力。

三、裂缝封闭技术:动态与静态裂缝的差异化处理

(一)裂缝分类及处理策略

裂缝类型特征处理方法材料选择

静态裂缝宽度<0.3mm,无扩展趋势V型槽切割+环氧树脂灌注低粘度环氧树脂(粘度<500mPa·s)

动态裂缝宽度>0.5mm,伴随结构沉降弹性密封胶填充+玻纤布增强聚氨酯密封胶(延伸率≥300%)

(二)施工关键控制点

1.槽口处理:静态裂缝需用角磨机切割成5mm×5mm的V型槽,槽内杂物用压缩空气吹扫干净;

2.灌注工艺:采用低压注浆机(压力0.20.3MPa)从裂缝低端向高端灌注,表面用环氧腻子抹平;

3.抗裂增强:动态裂缝在密封胶表面粘贴200mm宽无碱玻纤布,再涂刷一道抗裂砂浆,形成"柔性过渡层"。

四、地坪漆系统配套方案与质量验收标准

(一)涂层体系设计

涂层结构材料类型厚度要求功能作用

底漆溶剂型环氧底漆80100μm封闭基层孔隙,提高附着力

中涂石英砂环氧砂浆0.51.0mm找平及增强耐磨性

面漆改性环氧自流平0.81.2mm抗划伤及耐化学腐蚀

(二)验收指标

1.表面质量:目视检查无针孔(直径<0.5mm)、橘皮等缺陷,光泽度≥85°(60°角检测);

2.性能测试:耐磨系数(Taber磨耗仪)≤0.02g/1000次,耐盐酸(10%浓度)浸泡30天无变色;

3.工期控制:基层处理→底漆→中涂→面漆的施工间隔分别为24h、48h、72h,总工期约7天。

五、工程案例与成本分析

某汽车零部件车间2000㎡旧地面翻新项目中,原基层存在大面积起砂(回弹值22MPa)及32条动态裂缝。采用本文技术方案后,工程总造价控制在120元/㎡(含人工),较传统水磨石翻新节约35%成本。竣工后经过18个月重载叉车(5t)碾压测试,表面无破损,附着力保持1.8MPa,达到设计使用年限10年的预期目标。

旧地面翻新的核心在于"固本培元",起砂基层加固需实现"渗透锚固补强"三重作用,裂缝封闭则要兼顾结构稳定性与材料弹性匹配。通过严格执行材料配比(误差≤±2%)、施工环境控制(温度535℃,湿度<85%)及工序交接检验,可确保地坪漆系统的长期可靠性。建议在工程中建立"基层处理涂层施工成品保护"的三级质量管控体系,为工业地面的可持续使用提供技术保障。