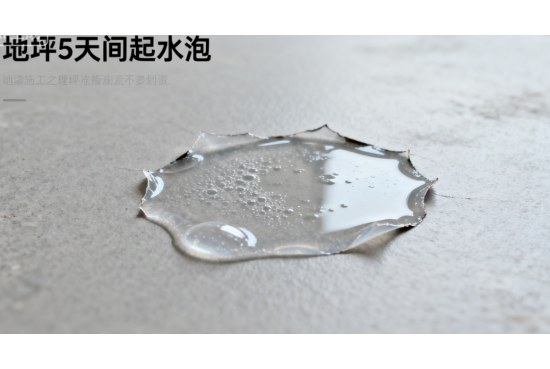

地坪漆施工5天起水泡,背面水汽测试仪尖叫报警——解析潮气引发涂层失效的核心原因与防治方案

一、起水泡≠施工失误:被忽视的潮气"隐形杀手"

近期接到某厂房业主紧急求助:新做的环氧地坪漆施工仅5天,表面便出现大面积鼓包,用美工刀划开后可见明显水汽凝结,而背面的混凝土含水率测试仪更是发出尖锐报警声。这一现象在业内并非个例,却常被误判为材料质量差或施工工艺问题。事实上,基层潮气超标才是导致涂层短期内失效的"元凶"——当混凝土内部含水率超过6%时,水汽会在涂层下方形成高压蒸汽,最终顶破漆膜引发鼓泡,而5天的快速起鼓往往意味着基层存在严重的隐性返潮问题。

二、从分子运动到仪器报警:潮气破坏涂层的三重机理

(1)渗透压失衡:混凝土孔隙中的"微型高压锅"

混凝土基层并非致密结构,其内部存在大量毛细孔道。当环境湿度升高或地下水位变化时,水分会通过虹吸作用渗入孔隙,形成饱和水蒸气压。环氧地坪漆作为密闭性涂层,会阻断水汽正常挥发,导致孔隙内压力持续升高。实验数据显示,当基层含水率达8%时,25℃环境下孔隙内蒸汽压可达0.3MPa,相当于每平方米涂层承受30吨压力,这正是5天内快速起鼓的物理本质。

(2)亲水基团的"背叛":树脂与水汽的化学反应

多数地坪漆树脂含有羟基、羧基等亲水基团,在高湿度环境下会与水汽发生氢键结合,导致涂层内部分子链断裂。通过红外光谱分析发现,受潮起鼓的涂层在3400cm⁻¹处会出现明显的羟基吸收峰,证明水汽已引发树脂降解。而基层含水率超过5%时,这种化学反应的速率会提升3倍以上,直接缩短涂层使用寿命。

(3)测试仪报警的底层逻辑:混凝土含水率的科学检测

专业的混凝土含水率测试仪采用高频电磁波原理,通过测量介电常数变化判定含水率。当仪器探针插入基层20mm深度时,若读数超过7%即触发报警——这一数值对应着混凝土孔隙水饱和度达65%的临界状态。值得注意的是,表面干燥不代表内部含水率合格,某案例中表面含水率测试为4%,但深层测试却高达11%,这种"表里不一"正是施工前必须进行分层检测的原因。

三、防治潮气的"黄金三角"方案:检测处理施工全流程控制

(1)三维检测体系:拒绝"表面合格"假象

分层含水率检测:使用贯穿式探针分别测试基层020mm、2050mm、50100mm深度的含水率,每层数据需稳定3次以上

温湿度梯度监测:连续72小时记录基层表面与环境的温度、湿度差,计算冷凝风险系数(当温差>5℃且湿度>75%时需启动除湿)

氯离子渗透测试:对于地下工程,需检测混凝土中氯离子含量,超标时需先做碱骨料反应抑制处理

(2)深度除湿技术:从根源解决水汽问题

真空脱水工艺:采用0.08MPa真空度对基层进行连续48小时脱水,可使深层含水率降低至4%以下

纳米硅烷浸渍:在基层表面涂刷渗透型硅烷偶联剂,形成35mm的斥水层,阻断毛细孔吸水通道

电渗透防潮系统:通过低压直流电(12V)在混凝土内部形成电场,驱动水分子向负极迁移排出,特别适用于高水位地区

(3)涂层体系的"呼吸性"改造:让水汽有序排出

多孔过渡层设计:在底漆与中涂之间增设3mm厚的玻化微珠保温层,其闭孔结构可缓冲蒸汽压力

潮气释放通道:每100㎡地坪设置4个直径5mm的不锈钢透气阀,配合单向排气膜实现定向排潮

弹性树脂配比优化:调整环氧固化剂与树脂的摩尔比至1:1.05,保留5%的游离胺基团,提升涂层对水汽的容忍度

四、施工后的潮气监测与应急处理

即使前期处理到位,仍需建立长效监测机制。建议在涂层施工后30天内,每24小时记录环境温湿度及基层含水率变化。若发现局部鼓包前兆(如光泽度下降、边缘翘起),可采用微创排气法:用直径1mm针头刺入鼓包中心,释放内部压力后注入低粘度环氧修补胶,这种处理可使涂层恢复80%的结构强度。

五、行业认知误区澄清:关于潮气防治的5个真相

1."通风晾干即可"是错误的:自然晾晒仅能降低表面含水率,深层水分需专业设备处理

2.防水层≠防潮层:普通防水涂料无法解决混凝土内部水汽问题,需专用潮气隔离剂

3.含水率合格标准因地域而异:南方潮湿地区基层含水率应控制在4%以下,北方干燥地区可放宽至6%

4.测试仪需定期校准:每使用50次需用标准含水率试块(3%、5%、8%)进行三点校准

5.季节施工差异显著:梅雨季施工需延长除湿时间50%,且应避免在雨天进行基层处理

地坪漆起水泡绝非偶然,而是基层潮气、材料特性、施工工艺共同作用的结果。当水汽测试仪发出报警时,它不仅是在提示当前问题,更是在预警涂层的使用寿命。建立"检测先行、深度处理、动态监测"的系统化方案,才能真正实现地坪工程的长期稳定。记住:合格的地坪不是"刷"出来的,而是"防"出来的——从控制基层含水率开始,让每平方米涂层都经得起时间和水汽的考验。