地坪漆施工必读:环氧底漆渗透性与基层含水率的匹配标准

在工业地坪与商业空间装修中,环氧地坪以其耐磨、耐腐蚀、易清洁的特性成为主流选择。然而,实际施工中常出现脱层、鼓包、开裂等问题,多数从业者将原因归咎于材料质量或施工工艺,却忽视了环氧底漆渗透性与基层含水率的匹配这一核心环节。本文结合工程案例与材料学原理,系统解析两者的匹配标准及施工控制要点,为地坪工程质量提升提供技术参考。

一、基层含水率:环氧底漆施工的“隐形门槛”

基层(混凝土或水泥砂浆基面)的含水率是影响环氧底漆附着力的关键因素。当基层含水率过高时,水分会以气态形式向漆膜迁移,在底漆与基层界面形成压力,导致漆膜与基面剥离;若含水率过低,基层过于干燥则会降低孔隙capillary作用,阻碍底漆渗透。

行业普遍认知误区:仅通过“表面干燥”判断施工条件。实际上,混凝土基层内部含水率可能达到8%以上(标准施工限值为4%),而表面看似干燥。某电子厂房项目曾因未检测基层含水率(实际达6.2%),施工后3个月出现大面积鼓包,返工成本增加40%。

科学检测方法:

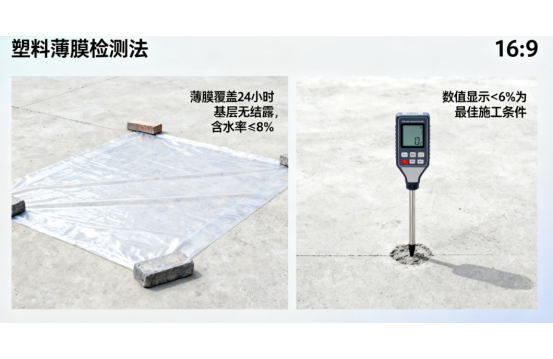

1.塑料薄膜覆盖法:将1㎡塑料薄膜密封覆盖基层,静置24小时后观察膜内有无水珠,适用于初步筛查;

2.含水率测定仪:采用CM型混凝土含水率测定仪,在基面不同区域取35个测点,取平均值作为判断依据(精准度±0.5%)。

二、环氧底漆渗透性:从“物理锚定”到“化学吸附”

环氧底漆的核心功能是通过渗透形成“锚定效应”,其渗透性由树脂分子结构、溶剂挥发性及施工粘度共同决定。低分子量环氧树脂(如E51)搭配活性稀释剂(如692)可降低粘度,提升对基层孔隙的渗透深度;而溶剂型底漆需控制挥发速率,避免溶剂过快挥发形成“表干封锁”。

渗透深度与附着力的关系:

渗透深度<0.2mm:仅在基层表面形成薄膜,附着力≤1.5MPa(拉拔法测试);

渗透深度0.30.5mm:底漆渗入基层毛细孔,形成机械嵌合,附着力可达2.53.0MPa;

渗透深度>0.6mm:可能导致底漆用量过大,增加成本且易出现针孔缺陷。

工程实例:在某食品加工厂耐磨地坪项目中,采用高渗透型环氧底漆(固含量65%),施工粘度控制在1822s(涂4杯,25℃),渗透深度达0.4mm,后期附着力测试平均值为2.8MPa,远超行业标准(≥2.0MPa)。

三、匹配标准:建立“含水率渗透性”动态平衡

不同含水率的基层需匹配对应渗透性能的底漆,形成“靶向适配”方案:

基层含水率推荐底漆类型关键施工参数适用场景

≤4%(干燥基层)高固含溶剂型底漆粘度2025s,干膜厚度6080μm新建混凝土养护28天以上

4%6%(微湿基层)潮湿界面专用底漆添加5%8%环氧固化剂促进剂雨季施工或地下车库

>6%(高湿基层)水性环氧封闭底漆分两遍施工,间隔4小时基层未充分干燥的应急工程

特殊基层处理:对于疏松或起砂基层(表面强度<1.5MPa),需先涂刷环氧渗透型底油(如无溶剂环氧底漆),再施工常规底漆,形成“双层渗透体系”。某物流仓库项目通过该工艺,将基层表面强度提升至2.3MPa,底漆附着力达3.2MPa。

四、施工工艺优化:从“被动适应”到“主动调控”

1.基层预处理:

采用无尘打磨机(配备工业吸尘器)清理浮浆,露出基层骨料;

对裂缝(宽度>0.3mm)采用环氧腻子(石英砂:环氧树脂=1:0.8)填充,避免底漆渗透不均。

2.底漆施工控制:

采用无气喷涂(压力1518MPa)或辊涂(短毛滚筒),避免“流挂”导致局部堆积;

环境温度<10℃时,需采用温水(3540℃)调配底漆,降低粘度以保障渗透效果。

3.养护与验收:

底漆施工后养护≥8小时(25℃),避免交叉施工污染;

验收标准:附着力≥2.0MPa(拉拔法),渗透深度≥0.3mm(取芯观察)。

五、常见问题与解决方案

问题现象根本原因解决措施

底漆表面发花基层含水率不均(差异>2%)局部高含水率区域采用热风烘干(温度≤60℃)

渗透不足、附着力差底漆粘度偏高(>30s)添加5%8%活性稀释剂,重新调整粘度

针孔、气泡溶剂挥发过快或基层有空气通道采用“湿碰湿”工艺(间隔≤1小时)

环氧地坪施工是“材料环境工艺”的系统工程,基层含水率与底漆渗透性的匹配是质量控制的“牛鼻子”。建议施工前建立“含水率检测底漆选型工艺适配”的标准化流程,必要时引入第三方检测机构进行数据验证。只有将科学原理转化为可执行的技术细节,才能实现地坪工程“十年无忧”的质量承诺。